贵州轮胎建成行业首个5G全连接工厂 信息技术赋能制造业新飞跃

贵州轮胎股份有限公司成功建成轮胎行业首个5G全连接工厂,标志着我国传统制造业在数字化转型与智能化升级的征程中迈出了里程碑式的一步。这一创新实践,不仅为轮胎制造业树立了新的技术标杆,也为中国乃至全球的工业互联网应用提供了宝贵的“贵州样本”。

这座位于贵阳的5G全连接工厂,深度融合了第五代移动通信技术、物联网、大数据、人工智能等前沿信息技术,实现了生产全要素、全流程、全价值链的深度互联与智能协同。工厂内部,高速、低时延、大连接的5G网络如同神经网络般贯穿始终。从密炼、压延、成型到硫化、检测、仓储物流,每一个环节的设备、物料、产品乃至人员,都通过5G网络实时在线,数据自由流动,指令精准下达。

信息技术的深度应用,带来了生产效率与质量的革命性提升。在密炼车间,通过5G连接的传感器实时监控胶料温度、压力等参数,AI算法动态优化工艺配方,确保了胶料品质的绝对稳定。在成型工段,AGV(自动导引运输车)依托5G网络的精准导航与调度,实现了原材料与半成品的无缝流转,大幅降低了搬运等待时间。最引人注目的是硫化后的轮胎检测环节,高清工业相机通过5G网络将海量图像数据实时传输至云端AI质检平台,能够在毫秒级内完成缺陷识别,其准确率和效率远超传统人眼检测,真正实现了“火眼金睛”。

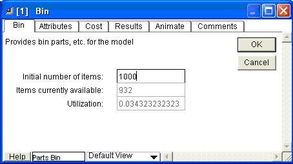

“全连接”更深层的意义在于数据驱动的智能决策。工厂运营中心的大屏幕上,生产状态、设备健康度、能耗情况、订单进度等数据一目了然。基于全流程的数据汇聚与分析,系统能够预测设备故障、智能排产、优化能源消耗,甚至根据市场动态灵活调整生产计划,实现了从“经验驱动”到“数据驱动”的根本性转变。这不仅大幅降低了运营成本,更极大地增强了企业应对市场变化的敏捷性与韧性。

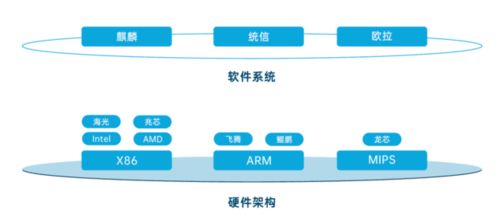

贵州轮胎5G全连接工厂的建成,是贵州省大力推进“大数据+实体经济”深度融合的典型成果。它成功破解了传统制造业中信息孤岛、柔性不足、运维成本高等长期痛点,展示了信息技术如何为厚重的工业装备注入智慧的“灵魂”。这一案例证明,5G等新一代信息技术并非仅限于消费领域,其在工业领域的应用潜力更为巨大,是推动制造业高质量发展的核心引擎。

作为行业先行者,贵州轮胎的实践将为整个轮胎产业链乃至更广泛的离散制造业提供可复制、可推广的数字化转型路径。随着5G技术的不断演进与工业互联网体系的持续完善,“全连接”的智能工厂必将成为制造业的主流形态,持续推动“中国制造”向“中国智造”的宏伟目标坚实迈进。

如若转载,请注明出处:http://www.nanyancapital.com/product/69.html

更新时间:2026-02-25 08:11:30